L'inventeur : de l’ambition à revendre pour la qualif !

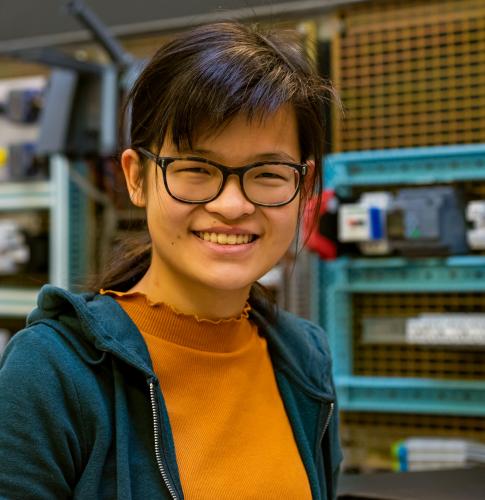

Comme tous les élèves de 6 TQ électricien-automaticien, Loïc, Cyril et Arthur ont réalisé un projet de fin d’étude pour décrocher leur qualification. Et le moins que l’on puisse dire, c’est que ces jeunes de l’Institut communal d’enseignement technique (ICET) de Bastogne ont fait des étincelles ! La fierté se lit dans leurs yeux, et dans ceux de leurs professeurs.

Table de découpe plasma pilotée numériquement

L’idée, Loïc la tient de son père. Bricoleur à ses heures, il voulait une table lui permettant de découper des pièces dans des tôles. Aussitôt dit, aussitôt fait ... ou presque.

Après avoir dessiné les plans mécaniques et électriques, Loïc a assemblé la structure et veillé au déplacement des axes avant de s’attaquer à son armoire électrique. Une armoire particulièrement complexe et soignée ! Il a également dû se pencher sur une matière non vue en cours : la gestion des moteurs pas à pas. Pour que sa table de découpe fonctionne, il a configuré le logiciel Mach3 sur un PC en tenant compte de divers critères. C’est en effet grâce à Mach3 que Loïc pilote sa table de découpe connectée à son PC.

Booster l'autonomie et la confiance

Le plus compliqué dans ce projet ? La gestion des perturbations provoquées par la torche plasma. Cette dernière créait des perturbations électriques qui interféraient avec les éléments électroniques. Des recherches sur internet ont permis à Loïc de trouver la solution. Il a tout mis à la terre avec des câbles blindés.

La table de découpe plasma trône aujourd’hui dans l’atelier de son père, à la maison. Il suffit de dessiner la pièce à découper sur Fusion 360, le logiciel de dessin assisté par ordinateur. Fusion 360 intègre un post-processeur qui génère du code G, le code machine lu par la carte Mach3. Les découpes sont donc déclinables à l’infini.

C’est en ayant gagné en autonomie et en confiance en lui que Loïc entame à présent son bachelier en électromécanique à la Hennalux.

Véhicule électrique autonome pour le transport de tôles d’acier

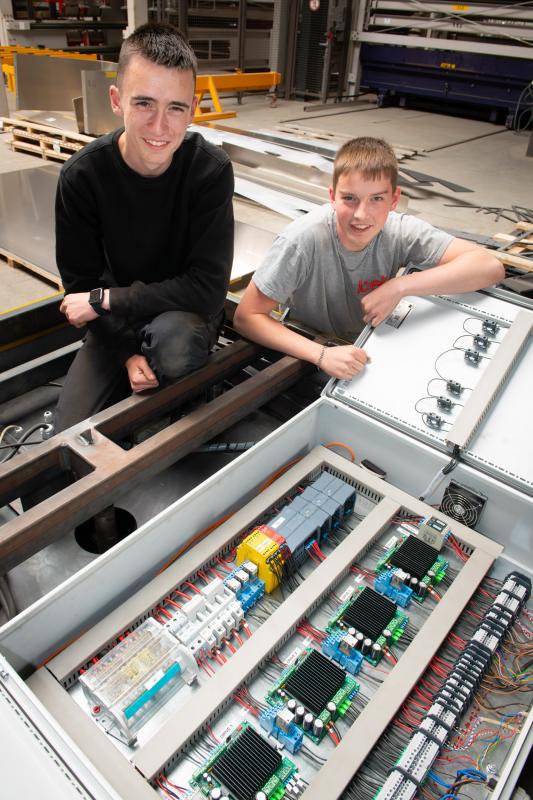

Entièrement automatisé, le robot conçu par Cyril et Arthur transporte des tôles d’acier d’un point A à un point B. Ou plus précisément du magasin au laser d’ARCALU, l’entreprise de laquelle émane cette « commande ».

ARCALU et l’ICET, c’est une histoire d’amour... Cette entreprise de la région prend des élèves en stage et en engage d’autres après leurs études. Elle leur suggère aussi des projets ambitieux pour leur qualification, en y mettant les moyens : ARCALU a mis un budget de 20.000 euros à la disposition d’Arthur et Cyril pour la réalisation du véhicule autonome. Ils y ont consacré une bonne partie de leurs mercredis, samedis et vacances. « Nous avons eu la chance de toucher du matériel que l’on n’a pas à l’école. Et nous avons appris à travailler en entreprise, en respectant un cahier des charges », souligne Cyril.

De la première à la dernière minute

Les jeunes ont d’abord fait beaucoup de recherches sur ordinateur pour trouver des idées. Mais pas n’importe lesquelles : les meilleures, les moins chères et les plus simples à réaliser.

Ensuite, ils ont dessiné la structure, soudé les tôles et intégré les vérins hydrauliques en s’aidant de 3D Inventor. Pour la partie électrique, ils se sont appuyés sur iplan. Les élèves ont aussi utilisé un automate qui prend le rôle des bobines : une solution plus simple et moins coûteuse que la logique câblée ! Même si Arthur s’est davantage consacré à l’automation et Cyril à l’électricité, le duo insiste sur l’importance du travail en équipe. « La communication est essentielle pour trouver des solutions », affirme Arthur.

Les capteurs qui guident le robot sur un plan d’acier intégré dans le sol ont donné du fil à retordre aux étudiants. Ils ont également été contraints de renforcer leur structure, car les tôles avaient tendance à cintrer.

Actuellement en phase de test, le robot sera bientôt opérationnel chez ARCALU. Il suffira d’appuyer sur un bouton pour transporter une palette de tôles d’acier plutôt que d’utiliser un clark.